|

Das Beschicken der Anlage kann manuell oder automatisch

erfolgen. Die Substrate werden auf die Transporteinrichtung gelegt. Als

Transportband kann Papier oder Folie verwendet werden. Die Substrate werden vom

Einlauf durch die Beschichtungskabine zum Auslauf transportiert.

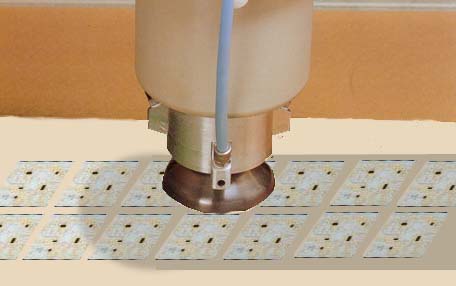

In der Beschichtungskammer werden die Substrate mit

Lackmaterial, welches durch eine schnell rotierende Glocke zerstäubt und durch

Hochspannung aufgeladen wird, beschichtet.

Der Abstand der Zerstäuberglocke zum Stubstrat ist motorisch

stufenlos veränderbar.

Die Versorgung der Hochrotationsglocke aus dem Lackbehälter,

welcher unter der Beschichtungsebene installiert ist, erfolgt über eine

stufenlos regelbare Zahnradpumpe. Bei mehreren Lackvorhaltungen schließt an

jede Pumpe eine Stichleitung bis zum Sprühkopf an. So kann, durch ein kurzes

Spülen der Glocke, innerhalb von Sekunden von einem Lack auf den anderen

umgeschaltet werden.

Durch den besonderen Aufbau können auch leitfähige

Lackmaterialien gesprüht werden.

Im Auslauf, nach Verlassen der Sprühkammer, durchlaufen die

Platten eine Abdunstzone, in der leichtflüchtige Lösungsmittel ausdampfen.

Die Zuluft wird über Feinstfilter gereinigt, bevor sie in

die Sprühkabine eintritt.

Die Beschichtungskammer steht unter einem leichten

Überdruck, sodaß sie von Außeneinflüssen wie Staub etc. freigehalten wird. Die

Absaugung evtl. austretender Lösemitteldämpfe erfolgt im Ein- und

Auslaufbereich, damit keine störenden Lösemitteldämpfe in den Raum treten und

die Arbeit des Bedienungspersonals beeinträchtigen. Die Sprühkabinenluft wird

über Filtermatten abgesaugt, die seitlich an der Transporteinrichtung innerhalb

der Sprühkabine angeordnet sind.

|